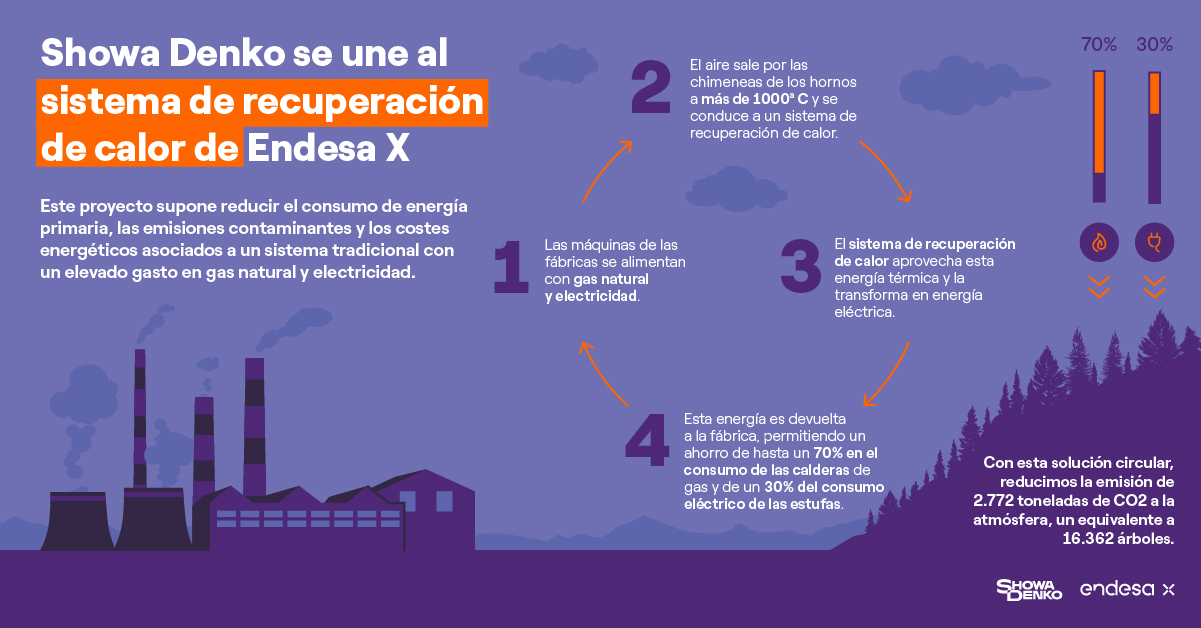

Endesa X ha diseñado para Showa Denko un sistema de recuperación de calor para su planta de producción coruñesa, que logrará reducir un 70% el consumo de las calderas a gas y un 30% del consumo eléctrico de las estufas.

La multinacional Showa Denko, el proveedor más grande del mundo de electrodos de grafito de gran potencia, ha apostado por la descarbonización y el ahorro energético mediante la instalación de un sistema de recuperación de calor para su planta de producción en España, diseñado e implantado por Endesa X.

Gracias a este sistema la planta de producción aprovechará la energía térmica que se pierde en la etapa de cocción de electrodos de grafito, a través de las chimeneas de sus hornos, lo que le permitirá ahorrar hasta un 70% en el consumo de las calderas a gas y un 30% del consumo eléctrico de las estufas.

“En una industria intensiva como Showa Denko, apostar por soluciones circulares como la recuperación de calor es clave para reducir el consumo energético, la dependencia de combustibles fósiles y asegurar la sostenibilidad tanto ambiental como económica del negocio a largo plazo”, señaló el director general de Endesa X, Davide Ciciliato.

Se estima que con la implantación de este sistema se conseguirá evitar la emisión de 2.772 toneladas de CO2 a la atmosfera cada año, lo que equivaldría a la capacidad de absorción de 16.632 árboles.

En qué consiste el sistema de recuperación de calor de Endesa X

Este sistema es una de las soluciones para empresas de Endesa X y está diseñado para recuperar la energía térmica o el calor que se disipa en diversos procesos industriales, por ejemplo, durante la cocción de electrodos de grafito en grandes chimeneas, como en el caso de Showa Denko.

Este sistema es una de las soluciones para empresas de Endesa X y está diseñado para recuperar la energía térmica o el calor que se disipa en diversos procesos industriales, por ejemplo, durante la cocción de electrodos de grafito en grandes chimeneas, como en el caso de Showa Denko.

Este calor es una fuente de energía muy rica, que se desperdicia durante la producción y, para evitarlo, el sistema instalado por Endesa X permite recuperar esta energía y reintroducirla en el circuito de producción, de manera que se use como energía para continuar con el proceso de producción.

La energía térmica recuperada se pude reintegrar en el proceso de producción en la misma máquina en la que se está disipando esa energía, en otras de esa misma planta de producción o incluso en otras de plantas adyacentes.

Esta recuperación del calor supone un ahorro energético muy valioso para las empresas, pero lo más importante es que contribuye a llevar a cabo una producción mucho más sostenible.

“Se estima que entre el 20 y el 50% de la energía consumida en procesos industriales se pierde en forma de calor residual. Si aprovechamos esa energía reutilizable, conseguimos un triple objetivo: reducir su consumo de energía primaria, las emisiones contaminantes y sus costes energéticos, con el beneficio añadido de que dicha energía primaria es gas natural que contribuye al aumento de generación de gases de efecto invernadero”, explicó David Germade, director de planta de Showa Denko.

Principales características del sistema de recuperación de calor de Showa Denko

El sistema cuenta con un panel de control que modula las válvulas automáticas de aceite y las diferentes compuertas de aire de los hornos de cocción. También permite tener un registro continuo de toda la actividad de la planta de producción, así como reportes que facilitan la valoración de la energía recuperada en cada momento.Se trata de una solución personalizada, llevada a cabo bajo la modalidad de “llave en mano”, lo que permitirá a Endesa X verificar su funcionamiento y garantizar el mantenimiento adecuado.

Gracias a este proyecto, Showa Denko ha logrado reducir su consumo inicial en 12 GWh de gas natural y 3 GWh eléctricos al año.

No en vano, el proyecto ha sido reconocido con uno de los Premios Galicia de Energía 2022, que otorga el Colegio Oficial de Ingenieros Industriales de Galicia.